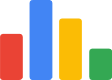

数字孪生通过物联网、虚拟现实等数字化手段,将物理设备映射到虚拟空间中,形成可复制、转移、修改、删除等操作的数字镜像,极大提高操作人员的认知水平和复杂的设计,大幅减少迭代中的制造次数、时间和成本。同时,还可以通过采集传感器的数据,利用大数据计算等技术工具,实现动态评估、诊断和预测,提供更全面的决策支持。数字孪生为IT与OT融合发展提供了数据和技术的接口,是工业互联网的关键技术和重要场景。

力控科技借助自主研发的“工业采集网关+工业监控组态软件ForceControl/实时历史数据库pSpace +三维可视化平台Forcecon-FCVP”等相关产品,联合部署的数字孪生解决方案,是平行于物理工厂的3D仿真工厂与数据相结合的系统,无缝融合工厂的MES、SCADA、视频监控等信息化、数字化系统,可实现数字可视化升级,将原来离散分布的生产数据、设备数据(工控数据)、监控视频智能融合到物联仿真3D智能工厂场景中,建立生产过程数据、设备状态数据和视频在统一的三维空间中的感知能力,实现跨区域的3D融合监控。

NO.01

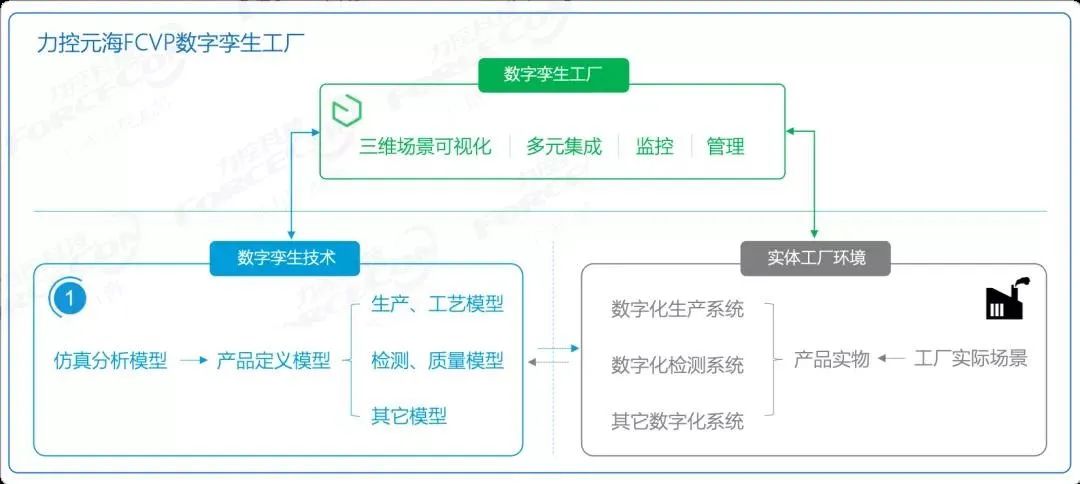

系统架构

力控数字孪生解决方案通过Digital Twin集成了生命周期全过程的模型,这些模型与实际的组态软件、采集网关、安全网关系统、三维可视化系统(ForceCon-FCVP)进行无缝的集成和同步,从而使我们能够在这个数字化产品上看到实际物理产品可能发生的情况。主要包含:

数据采集层:采用力控工业采集网关对海量设备进行连接和管理,基于工业通讯协议MODBUS、OPC等,向上层数据中心提供可靠的数据传输服务,保证现场数据的安全与稳定。

数据中心层 :中心通过网络从数据采集层获取工厂车间数据,实现对现场设备状态、生产数据的监控与管理,并支持对采集的数据进行计算、分析、统计,为上层三维可视化层提供了基础的数据分析处理,实现生产数据驱动虚拟平台进行联动。

三维可视化层:采用力控三维可视化Forcecon-FCVP,以web形式为用户提供虚拟场景设计、运维、管理、等一系列创新性高级应用服务,实现化实为虚,以虚控实,生产联动、设备告警、运维检修、等多方面的业务及可视化功能。

NO.02

系统功能

★ 基本操作功能

平台基本功能包括构建三维数字孪生工厂三维场景,并基于三维场景实景视点操作、指定路线浏览、对象定位和三维交互浏览、设备定位功能。

★ 工艺流程模拟功能

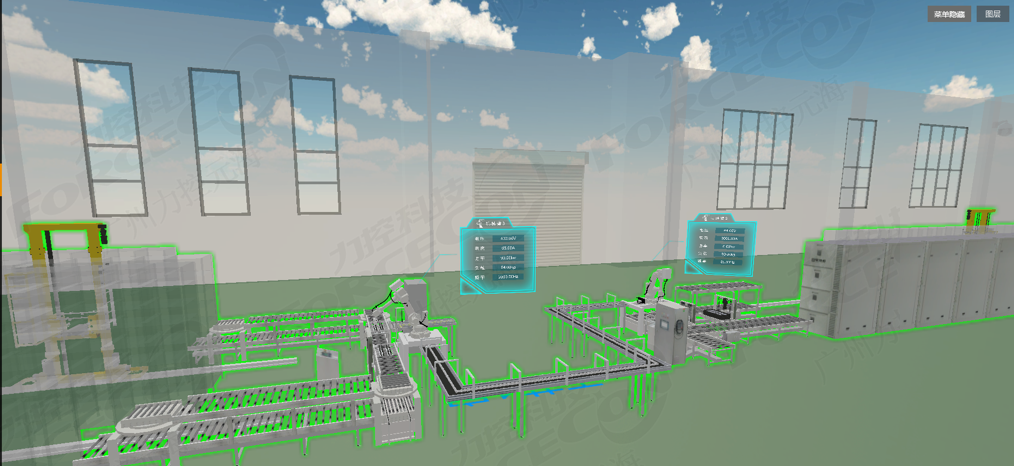

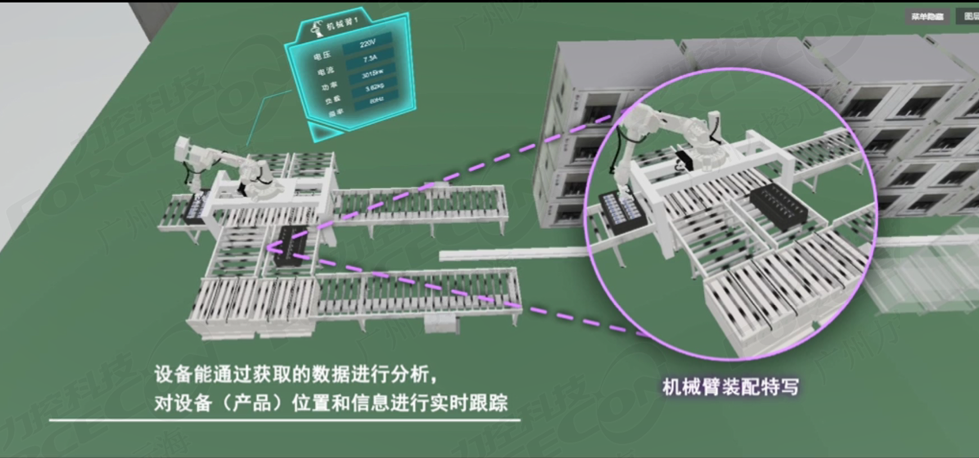

工艺流程表现,虚拟孪生工厂车间真实还原现实物理生产车间,并模拟生产过程。通过对各个生产工艺的工艺流程、设备生产关键动作进行模拟,以动画的形式进行展示,能够快速展示各个生产工序的流程,同时针对不同的工序进行深度开发,将生产数据与三维模型设备进行融合,可实现三维模型设备与现实物理生产设备的联动和控制,展示现场设备实时运行数据。

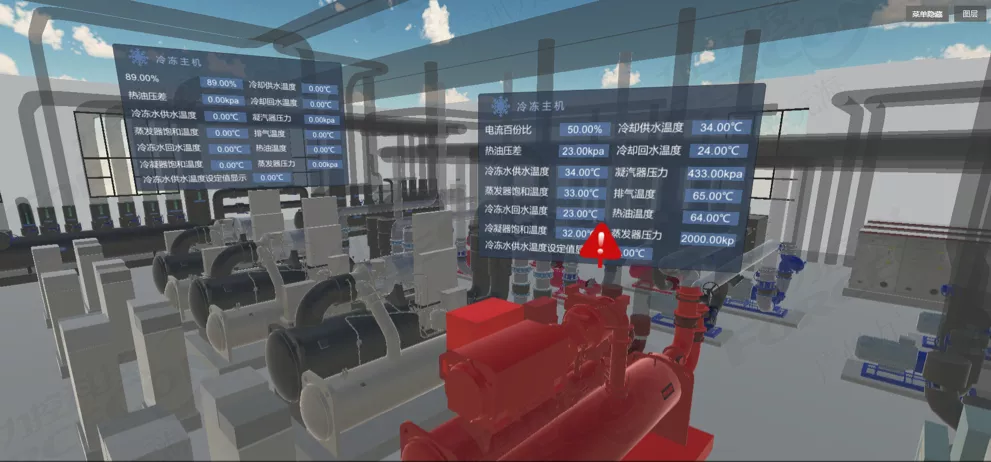

★ 实时数据显示功能

将SCADA、MES等系统系统的传感器数据与三维场景相关联,在三维传感器模型上进行实时数据展示,实现动态数据的三维可视化展示,为系统的业务管理功能提供支撑。将传感器时时回传的检测数据从数据库中读取,时时绘制在三维场景的设备工位、传感器上方,时时监控设备运行状态等,遇到超出预设值时进行警告提醒。用户通过此功能可以调阅整个数字孪生工厂的生产情况,设备安装变更情况等在三维场景中真实反映和表现。

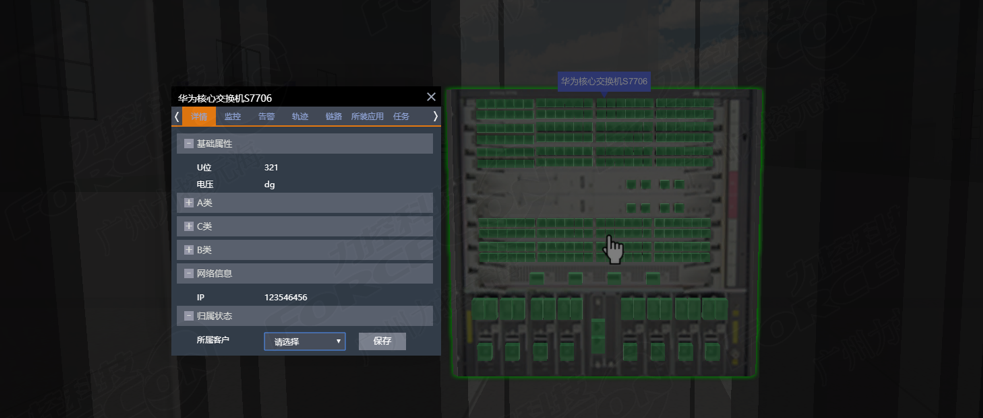

★ 设备属性查询

在系统场景中通过点击各种对象查询其属性,包括建筑信息查询、附属设施查询、设备信息查询。能够对数字孪生工厂系统的重要设备的运行状态以及相关历史属性进行查询,了解数字孪生工厂的运行状态。

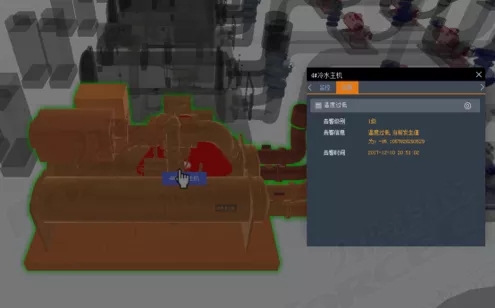

★ 监控报警数据查询

通过关联数据库,系统可以实时调阅、查询所关注区域的监控和报警数据,系统支持按照时间、区域、设备类型、及高级条件匹配组合等多种查询方式,全面贴合各阶层用户的查询需求,利于保存、更新、维护,避免了数据信息孤岛及更新维护不及时的现象,真正提升了企业信息化办公的水平,方便企业快速分析海量数据及判定走向趋势,提高了办公效率。

★ 设备告警管理功能

系统能及时对设备发生故障报警,采集报警信息,列出报警设备信息,点击报警信息能自动定位到设备处,快速查看设备的报警情况,并且在报警设备处显示醒目报警标签。

★ 设备信息可视化管理

系统提供三维数字孪生工厂的运维管理模式,实现所有独立设备与架式设备的三维建模,可以快速搜索、定位目标设备,便捷的查询设备信息、设备安装应用信息、设备归属信息、设备运维信息以及相关运行手册,运维人员无需频繁进出便可清晰掌握生产产区的资产状况。

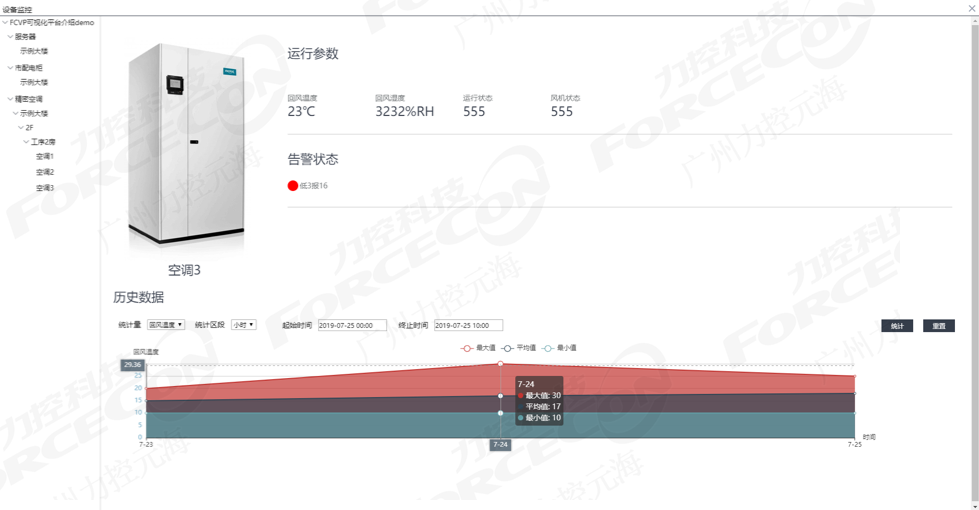

★ 监控可视化管理

系统可以读取原有监控设备的数据,并存储和显示,可以对接环境节能系统的环境传感器,在设备监控画面上查看数据监控、记录、查询、曲线、历史数据等功能。

★ 设备实时联动可视化管理

数据采集设备实时采集对应设备运行参数,将采集到的设备运行参数推送至平台,将物理对象与虚拟对象进行映射,实现仿真软件中模型状态实时更新数据同真实设备运动一致,真正监控到智能工厂的真实运行情况。

★ 虚拟仿真反向控制设备运行参数

运维人员通过数据采集设备实时运行数据分析后,根据实际需求对现场设备进行远程参数控制,将参数指令传输到设备控制器中,真正做到数字孪生中的以虚控实目标。

NO.03

技术特性

★ 三维可视化平台采用WebGL技术,为HTML5 Canvas提供硬件3D加速渲染并通过UGUI实现了对软件的人机交互、操作逻辑、界面美观的整体设计,无需安装插件与客户端。

★ 支持多工程管理有相应独立的数据表实现多场景数据快速查询与加载。

★ 具有OpenGL图形学计算引擎,实现温度云层的生成。

★ 提供多种协议数据对接,打通硬件与平台间数据通道。

★ 采用Unity3D引擎图形交互与shader技术,实现光线跟踪、延迟渲染、实时阴影等三维仿真效果。

★ 集合了丰富的数据处理功能集,支持OPC HDA 1.20标准中定义的数据处理功能集。可使用工业通讯协议 Modbus、OPC等协议直接对接设备进行数据的采集。

NO.04

方案优势

★ 可在虚拟空间中完成物理映射,形成物理维度上的实体世界和信息维度上的数字世界同生共存、虚实交融的格局。

★ 三维可视化平台可实现实转虚,虚控实的过程,将数据、算法和决策分析结合在一起,建立模拟,即物理对象的虚拟映射的过程实现生产监控的一体化、精细化管理。

★ 与力控Forcontrol、pspace系列产品的无缝对接,数据采集依靠可靠的工业通讯设计,保证采集任务的稳定运行,为平台提供一个完整的数字化表现奠定了基础。

NO.05

总结

力控数字孪生解决方案运用物联网+3D技术+虚实联动+大数据,在中控大屏或者桌面终端3D可视化浏览\展示\预警,快速实现工厂布局规划、工厂工艺规划与验证,帮助管理者把握全局,高效决策,最终实现降本增效。而且,不影响及破坏企业原有的生态环境和数据系统、也不需要加大数据采集的硬件投入,只是对现有数据库进行无缝连接,不以生产线的停工为代价的加以提升及呈现。从而实现提高信息通达率、及时处理生产责任、生产全流程立体化管理、数据与场景串联可视化/践行优化/验证成效等。

扫码进社群

如对力控科技产品感兴趣,请进社群讨论或产品咨询!

TEL:13371688021